27.05.2022

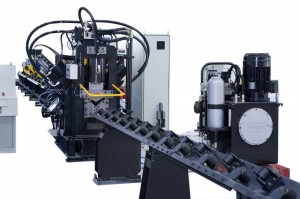

قامت الشركة مؤخراً بتطبيق نظام الكشف الذكي لأول مرة في عملية ثقب مكونات أبراج نقل الطاقة، وذلك من خلال بناء معدات أجهزة رؤية آلية وبرامج داعمة مقابلة على خط الإنتاج الآلي لـتثقيب ثقوب الفولاذ الزاوي.

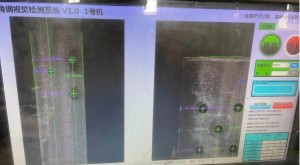

يقوم النظام بنقل ومراقبة البيانات والصور ذات الصلة في الوقت الفعلي، وينفذ الكشف والتشخيص الذكي عبر الإنترنت، ويرافق جودة معالجة المنتج، ويساعد في تحقيق "الكشف الذكي".

في السنوات الأخيرة، ومع التحسين المستمر لجودة مكونات أبراج نقل الطاقة من قبل العملاء، أصبحت كمية ثقب الثقوب في معالجة وإنتاج مكونات الأبراج الحديدية كبيرة جدًا.

لضمان حجم المعالجة وموقعها وكميتها وما إلى ذلك للثقوب، من الضروري تعيين مفتشين للجودة لإجراء عمليات فحص الجودة أثناء الإنتاج.

مع ذلك، تتأثر طريقة الفحص اليدوي المعتمدة حاليًا بظروف الموقع الموضوعية والعوامل الذاتية الفردية، وهي عرضة للخطأ في التقييم أو إغفال الفحص أثناء العملية، كما أن عدم استقرارها، وكثافة العمل العالية، وانخفاض كفاءتها، وارتفاع تكلفة العمالة فيها، لا تُسهم في تحقيق فحص مكونات عالي الجودة. يُتيح هذا النظام المراقبة الآنية، والإنذار المبكر بالعيوب، والتشخيص من خلال جمع وتحليل معلومات عملية ثقب الثقوب.

يُتيح النظام الكشف الفوري والسريع عن الأبعاد الرئيسية وعدد الثقوب في مكونات البرج أثناء التشغيل، ومقارنة بيانات الكشف مع البيانات القياسية، والتنبيه إلى العيوب في الوقت المناسب لضمان دقة وكفاءة المراقبة. ووفقًا للإحصاءات الأولية، يُلبي نظام الفحص الإلكتروني متطلبات المعايير ذات الصلة بتصنيع الأبراج الحديدية. وبالمقارنة مع طريقة الفحص اليدوي التقليدية، يُمكن تحسين دقة الفحص بنسبة 10% أو أكثر، كما يُمكن خفض تكلفة إعادة العمل أو المعالجة للعيوب بحوالي 250,000 يوان صيني سنويًا لكل جهاز.

ستواصل الشركة تحقيق جهود التحول الذكي والتحول الرقمي، بما يتماشى مع "البنية التحتية الجديدة" وبناء المصانع الجديدة، وستعمل على تعزيز أنظمة الفحص عبر الإنترنت وأنظمة إدارة الإنتاج.

تاريخ النشر: 27 مايو 2022